Avec les Ateliers Fromagers nous utilisons certaines références de la marque Lallemand, à savoir, le Geotrichum Candidum (GCA), le Penicillium Candidum (PC TN) et la levure Kluyveromyces lactis (KL). Avec l'aimable autorisation de notre partenaire, voici le parcours d’une cellule de culture lyophilisée que vous retrouvez en sachet et que vous utilisez dans vos fabrications à la maison.

|  |  |

Tout d'abord, pour en savoir plus sur l'entreprise Lallemand :

L'unité d'affaires Lallemand Specialty Cultures est dédiée au développement de solutions innovantes et personnalisées pour la fabrication de fromages, de viandes fermentées et d’analogues à base de plantes. La gamme LSC de cultures acidifiantes, de bioprotection, de surface et d’affinage offre une apparence, une couleur, une saveur et une texture uniques pour une meilleure différenciation des produits.

L'usine de cultures de l'entreprise Lallemand en bref :

- Lieu : la Ferté sous Jouarre, France

- Usine ouverte en 1912 - Appartenant au groupe Lallemand depuis 2016

- Environ 50 personnes impliquées dans la production sur plus de 20000m²

- Spécialisée dans la production pour les applications de cultures laitières et carnées

- Une gamme de produits à base de moisissures, levures et bactéries fabriqués avec le plus haut niveau de qualité et de sécurité

- Certifications de l’usine : ISO 9001 v2015, GFSI/FSSC22000.

Des contrôles rigoureux de microbiologie et des contrôles qualité sont effectués à chaque étape pour garantir :

- la qualité du produit

- la pureté du produit

- la conformité du produit

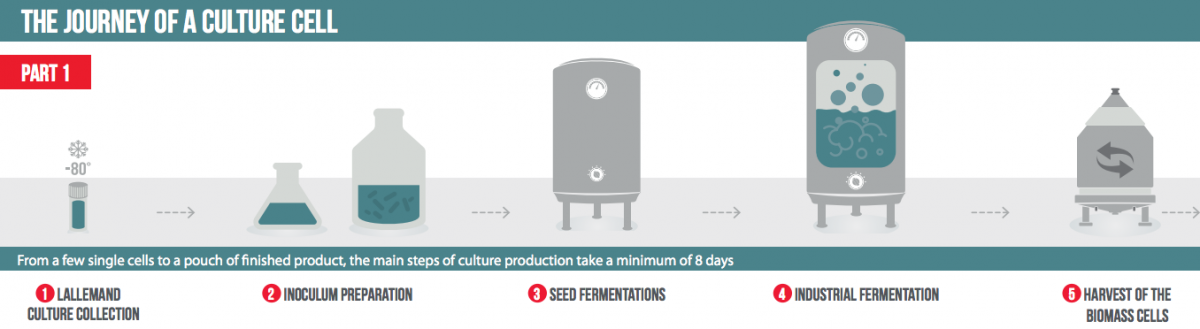

Parcours d’une cellule de culture lyophilisée

Partie 1

1. Collection de cultures bactériennes Lallemand

Les souches sont conservées dans des cryotubes et sont stockées à -80°C afin de garantir la stabilité génétique. L’identité des souches et la pureté de la culture sont confirmées par des laboratoires.

2. Préparation de l’inoculum (en laboratoire)

Le micro-organisme est propagé par étapes à l’aide d’un milieu de culture dans des bouteilles de 1 à 10 litres. Il est ensuite incubé à sa propre température optimale. Chaque bactérie a un processus de nutriments et de production adaptés à chaque souche pour garantir une efficacité optimale.

🕒 Durée : 1 - 7 jours/étape (en fonction de la souche)

3. Fermentations des graines

L’inoculum est transféré dans un milieu stérilisé dans le fermenteur de graines (75-650 litres).

🕒 Durée : 1 - 5 jours/étape

4. Fermentation industrielle

La taille des cuves de fermentation varie de 5000 à 10000 litres. Les conditions de croissance (température, pH et agitation) sont continuellement contrôlées et ajustées pour garantir la conformité et la qualité du produit fini. Les milieux traités thermiquement et la filtration de l’air garantissent la pureté de la culture.

🕒 Durée : 17 - 144 heures

5. Récolte des cellules de la biomasse

Après refroidissement, les bactéries vivantes / levures sont séparées du milieu de culture et lavées par centrifugation pour obtenir une crème de bactéries pures. Pour les produits à base de Penicillium, il y a une étape intermédiaire de tamisage pour séparer les spores du mycélium.

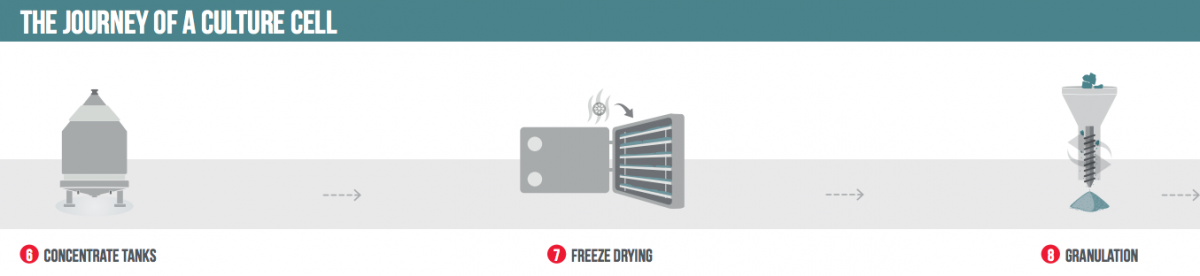

6. Réservoirs de concentrés

Des ingrédients supplémentaires sont ajoutés pour aider à maintenir les cellules dans des conditions optimales lors du traitement aval (principalement congélation et séchage).

7. Lyophilisation

Le concentré bactérien est congelé à -50°C et séché sous vide dans une chambre de lyophilisation. À ce stade, le produit est passé d’environ 75% d’humidité à 2% d’humidité.

🕒 Durée : 72 - 120 heures/étape

8. Granulation

Le produit séché est broyé à travers un tamis. Lorsque le matériel est poussé à travers les trous très fins du tamis, il est réduit à une taille de particule uniforme.

Partie 2

9. Stockage

Le concentré bactérien broyé est stocké à -25°C pour le maintenir stable jusqu’à qu’il soit temps de le mélanger.

10. Tests en laboratoire

Avant d’être utilisée dans l’emballage, la bactérie est envoyée au laboratoire pour être dénombrée et testée, afin de s’assurer qu’elle est exemptée de contaminants. Le nombre réel de bactéries viables dans le concentré bactérien peuvent être aussi élevés que 1000 milliards ou 1 x 101² unités de formation de colonie par gramme.

11. Mélange

Le produit est mélangé à partir d’une à cinq souches différentes. Un support est ajouté, qui est généralement du sucre. Tous les ingrédients sont pesés et mélangés pour obtenir une homogénéité.

12. Conditionnement

Le produit mélangé est conditionné dans des sachets en aluminium laminé (de 10 à 100 g) pour maximiser la durée de conservation. Chaque lot a un numéro de lot distinct.